De l'entrepôt à la caisse : comment les ordinateurs mobiles sont devenus le « système nerveux » des stocks en temps réel du secteur du commerce de détail

Jan 20, 2026

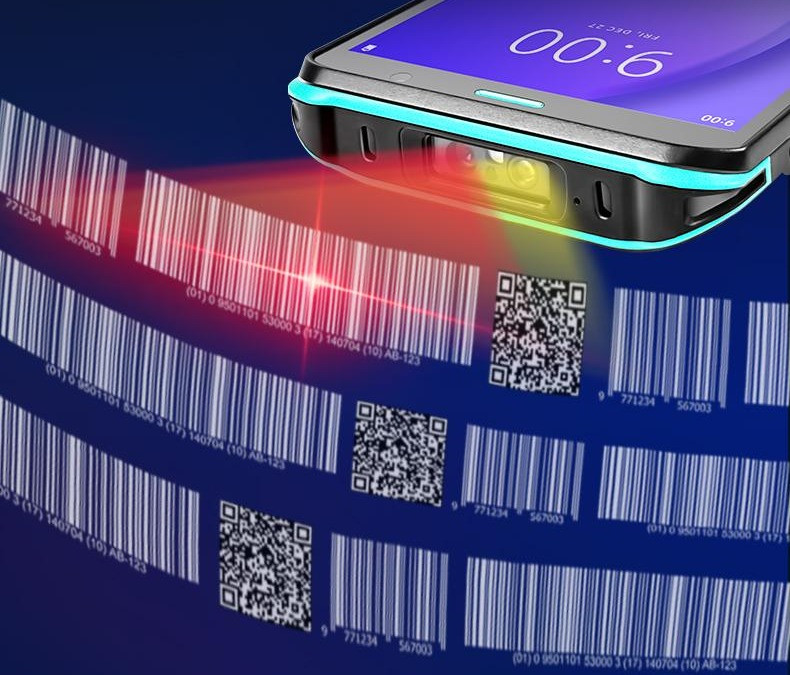

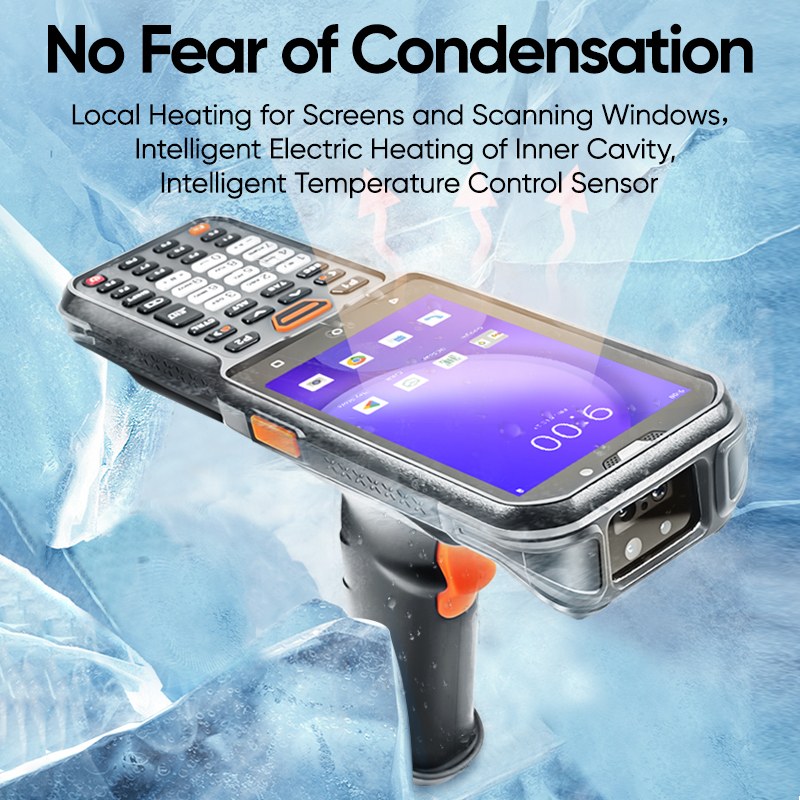

Dans le secteur du commerce de détail, où la concurrence est féroce, les ruptures de stock et les surstocks sont deux fléaux. Les clients qui ne trouvent pas le produit qu'ils recherchent se tournent immédiatement vers la concurrence, tandis que les stocks à rotation lente érodent inexorablement les profits. Comment les entreprises peuvent-elles maîtriser précisément la gestion de leurs stocks pour atteindre l'équilibre parfait entre l'offre et la demande ? La réponse se trouve dans le petit appareil que les vendeurs utilisent : l'ordinateur mobile.Aujourd'hui, nous allons examiner comment cet outil apparemment ordinaire révolutionne les opérations de vente au détail grâce au contrôle des stocks en temps réel, et partager un cas concret de transformation d'une marque de mode rapide nationale bien connue.Qu'est-ce qu'un terminal portable ?Un terminal portable, également appelé collecteur de données mobile ou PDA industriel, est un appareil portatif intelligent intégrant un lecteur de codes-barres, un système d'exploitation (par exemple, Android), une connectivité sans fil et un logiciel d'entreprise. Il s'affranchit des limitations des lecteurs de codes-barres traditionnels, qui ne font que scanner, et se présente comme un terminal intelligent mobile, capable de traiter des données en temps réel.Quatre scénarios d'application principaux pour la gestion des stocks en temps réel avec un cas pratiqueLes terminaux portables transforment la gestion des stocks, passant d'un enregistrement statique a posteriori à un contrôle dynamique en temps réel. Examinons leur puissance en action à travers une étude de cas spécifique.Contexte de l'affaire : Une marque leader de prêt-à-porter en Corée du Sud, avec des centaines de magasins à travers le pays. Auparavant, son taux d'exactitude des stocks restait constamment faible, en raison d'un système de comptage hebdomadaire des fermetures de magasins peu efficace. Les taux d'erreur élevés dans le traitement des commandes en ligne nuisaient fortement à l'expérience client omnicanale.Initiative de transformation : La marque a déployé des ordinateurs portables robustes de qualité industrielle, intégrés à un système de gestion d'entrepôt (WMS) personnalisé, auprès de tout le personnel de première ligne en magasin, et a repensé numériquement les processus d'inventaire de base. 1. Réception et rangement des marchandises : entrée précise, traitement en une seule étapePoints de douleur traditionnels :La saisie manuelle des données était inefficace et sujette aux erreurs. L'emplacement arbitraire des stocks entraînait fréquemment des situations où « le système affichait du stock, mais le personnel de vente ne parvenait pas à le trouver ».Solution portable :À la livraison, le personnel scanne le code du colis logistique avec le terminal de saisie de données, ce qui permet d'afficher automatiquement l'avis d'expédition électronique (ASN). Le scan des codes-barres des articles à l'intérieur du colis déclenche des alertes immédiates en cas d'erreur de quantité ou de référence. Après confirmation de la réception, l'écran du terminal recommande l'emplacement de rangement optimal (par exemple, « Rayon Femme – Rangée 3 – Étagère du milieu ») grâce à des algorithmes intégrés.Cas pratique : Dans la boutique phare de la marque à Pékin, Alex Chen, stagiaire, réceptionne une livraison de robes. Après avoir scanné l'article avec son terminal mobile, celui-ci affiche clairement les instructions : « Veuillez placer la robe portefeuille fleurie taille S au rayon robes, portant A, niveau 2. » Il se rend alors à l'emplacement indiqué, scanne le code-barres correspondant, et le système associe automatiquement l'article à cet emplacement. L'ensemble du processus ne nécessite aucune mémorisation ni recherche manuelle, et l'inventaire de ce lot est mis à jour en temps réel dans la base de données centrale, avec un statut passant à « Disponible à la vente ». 2. Comptage cyclique et transferts : simplifier la complexité, mettre fin à « l’aveuglement face à un éléphant »Points de douleur traditionnels : Le recours au comptage manuel et aux inventaires de fin de mois en magasin entraînait des cycles longs, une faible précision et des perturbations de l'activité pendant les comptages.Solution portable :Mise en place d'un système d'inventaire cyclique régulier. Le système de gestion génère automatiquement des tâches d'inventaire quotidiennes par zone (ex. : « Inventaire des chemises homme de toutes les couleurs aujourd'hui »). Le personnel utilise les temps morts pour scanner les articles de la zone assignée à l'aide de leurs lecteurs de codes-barres. Les données sont téléchargées en temps réel et toute anomalie déclenche une alerte immédiate nécessitant une confirmation sur place.Cas pratique : Le responsable régional de la marque a configuré le système pour que les magasins reçoivent automatiquement des tâches de comptage quotidiennes dès l'activation de leurs terminaux mobiles. Un mercredi, Sarah Liu, vendeuse, devait compter 15 unités d'un t-shirt issu d'une collaboration très populaire. En rangeant le rayon, elle a effectué le scan et n'a trouvé que 13 unités. Elle a immédiatement sélectionné la raison de l'écart dans un menu déroulant sur son appareil (par exemple, « Articles en cabine d'essayage ») et, après avoir récupéré les 2 articles manquants, a procédé à un nouveau scan pour confirmation. L'inventaire a été corrigé instantanément. Simultanément, en fonction du ratio ventes/stock, le système a automatiquement déclenché un réapprovisionnement depuis la réserve. Sarah a directement créé une tâche de transfert sur son terminal mobile, effectuant le prélèvement en réserve et le réapprovisionnement en rayon par simple scan, garantissant ainsi un stock optimal pour ce produit phare.3. Préparation et expédition des commandes : Optimiser les ventes omnicanalesPoints de douleur traditionnels :La préparation des commandes en ligne reposait sur des listes papier, ce qui entraînait des itinéraires chaotiques, une faible efficacité et de fréquentes erreurs de couleur ou de taille.Solution portable : Les commandes e-commerce sont automatiquement transférées vers des terminaux portables. Le préparateur de commandes consulte la liste des tâches sur son appareil, et le système optimise le parcours de prélèvement en fonction de la localisation des articles. Pour chaque article prélevé, le code-barres de l'article et celui de l'emplacement en rayon doivent être scannés pour une double vérification.Cas pratique : Un client commande un sweat à capuche gris (taille L) et un jean bleu (taille 32) via l'application mobile de la marque. La commande est transmise en temps réel au terminal mobile de Joe Zhou. L'appareil le guide d'abord vers le rayon « Vêtements décontractés », au présentoir des sweats à capuche (taille L). La lecture des codes-barres du produit et de l'étiquette active un voyant vert de confirmation. Il est ensuite dirigé vers le rayon « Jeans » (taille 32) pour la même procédure. Après la double vérification des deux articles, le système met à jour leur statut en stock de « Disponible » à « Réservé » en temps réel, évitant ainsi toute survente. L'ensemble du processus de préparation de commande prend moins de 3 minutes et se déroule sans la moindre erreur. 4. Assistance en magasin et service client : Améliorer l'expérience client, stimuler les ventesCas pratique : Une cliente apprécie un trench-coat, mais le modèle exposé est en taille M, alors qu'elle a besoin d'une taille S. Le vendeur scanne le code-barres de l'article avec son terminal portable. L'écran affiche instantanément : « Stock magasin : Taille S - 1 unité en réserve ; Magasin XX à proximité : Taille S - En stock (transfert possible) ». Le vendeur peut alors aller chercher l'article en réserve ou effectuer un transfert entre magasins en un seul clic. Ce service professionnel, basé sur des données en temps réel, renforce considérablement la confiance des clients et augmente les ventes.Valeur révolutionnaire apportée et résultats concretsGrâce au déploiement complet du système informatique mobile, la marque a réalisé un bond en avant de ses indicateurs clés de performance opérationnels en l'espace d'un an :La précision des stocks est passée de moins de 80 % à un niveau stable supérieur à 99 %.L'efficacité du traitement des commandes omnicanales s'est améliorée de 50 %, les taux d'erreurs de préparation étant tombés à un niveau quasi nul.Les fermetures de magasins inefficaces ont été totalement éliminées, ce qui a permis d'ajouter un nombre considérable d'heures d'ouverture effectives chaque année.Les plaintes des clients concernant les « ruptures de stock » et les « articles erronés expédiés » ont diminué de plus de 60 %.ConclusionComme le démontre ce cas, le terminal mobile/portable est passé d'un simple outil de saisie de données à un terminal central pour la transformation numérique du commerce de détail de la mode rapide. Il permet une synchronisation en temps réel des flux de produits et d'informations, rendant ainsi les stocks visibles, contrôlables et optimisables.Pour les entreprises de vente au détail soucieuses d'améliorer leur résilience opérationnelle, d'intégrer leurs opérations omnicanales et d'enrichir l'expérience client, le déploiement d'un tel système de gestion des stocks en temps réel, accessible via des appareils mobiles, représente bien plus qu'une simple mise à niveau technologique : c'est un pilier stratégique essentiel à leur compétitivité future. La transformation de chaque mouvement de stock en données précises alimente de manière inépuisable la prise de décision intelligente et les gains d'efficacité. Nous sommes FYJ Family, fournisseur de solutions matérielles et logicielles intégrées pour PDA. Parlez-nous du produit qui vous intéresse ou du problème que vous souhaitez résoudre dans votre secteur d'activité ; notre équipe vous répondra sous deux heures avec des ressources personnalisées telles que des livres blancs sectoriels, des devis ou un accès à un essai gratuit. -------------------------------------

EN SAVOIR PLUS